Nguồn gốc của bộ trao đổi nhiệt bề mặt cạo

Nguồn gốc và sự phát triển của bộ trao đổi nhiệt bề mặt cạo có thể được truy溯 lại từ đầu thế kỷ 20. Việc tạo ra chúng không phải là một thành công tức thì mà là một phản ứng trước những hạn chế vốn có của các bộ trao đổi nhiệt truyền thống khi xử lý các vật liệu cụ thể.

Nguồn gốc cốt lõi: Thập niên 1920 - 1930

Khái niệm và thiết kế ban đầu của bộ trao đổi nhiệt bề mặt cạo chủ yếu được hình thành trong giai đoạn này, do ngành công nghiệp thực phẩm thúc đẩy, đặc biệt là trong sản xuất bơ thực vật và kem.

1. Các vấn đề cần giải quyết:

o Vật liệu có độ nhớt cao: Các vật liệu như bơ, bột làm kem và mứt có độ nhớt cực cao và khả năng chảy kém trong các bộ trao đổi nhiệt dạng ống hoặc tấm truyền thống, dễ bị tắc nghẽn và dẫn đến hiệu suất truyền nhiệt rất thấp.

• Độ nhạy cảm với lực cắt: Sự hình thành các tinh thể chất béo hoặc tinh thể đá trong các vật liệu này đòi hỏi sự kiểm soát chính xác. Làm lạnh quá mạnh hoặc không đều có thể dẫn đến kết cấu thô ráp và vị kém.

• Hiện tượng đóng cặn và tạo than cốc: Các vật liệu chứa đường hoặc protein có xu hướng đông đặc và tạo thành caramel trên bề mặt gia nhiệt, không chỉ ảnh hưởng đến quá trình truyền nhiệt mà còn gây hư hỏng sản phẩm và khó khăn trong việc vệ sinh thiết bị.

2. Những người tiên phong trong công nghệ:

Một trong những bằng sáng chế sớm nhất về bộ trao đổi nhiệt bề mặt cạo có thể được tìm thấy từ cuối những năm 1920 đến đầu những năm 1930. Ví dụ, khoảng năm 1928, các kỹ sư tại Công ty Gerhard ở Đức (sau này là một phần của Tập đoàn APV) đã thực hiện công trình tiên phong trong lĩnh vực này.

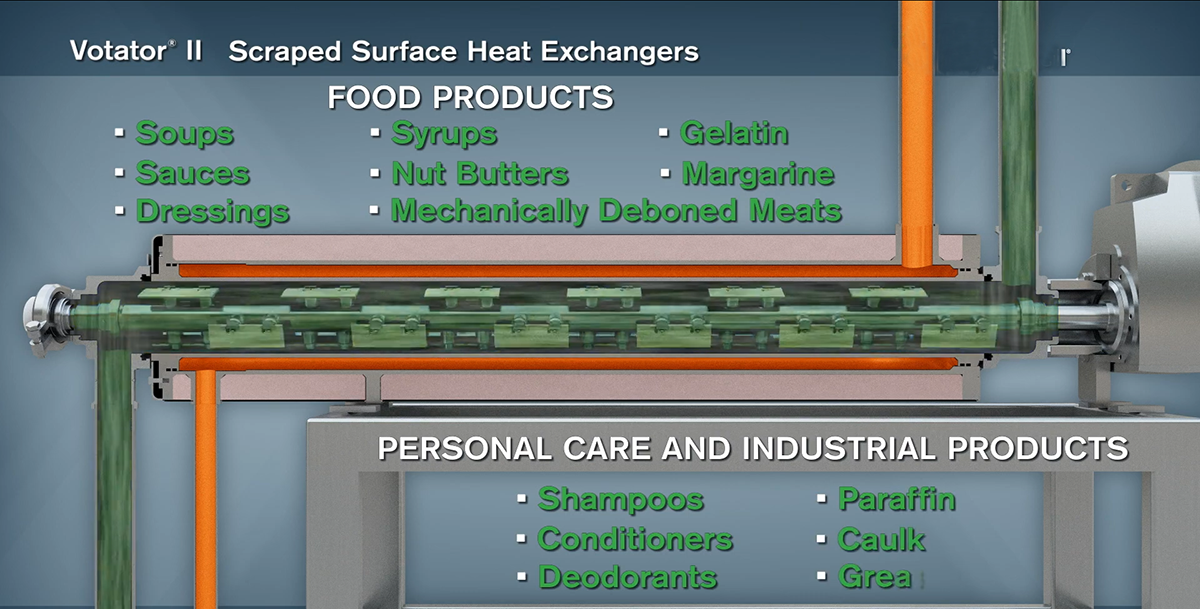

Một nhân vật quan trọng khác là CO (Charlie) Linn, người đã thiết kế bộ trao đổi nhiệt bề mặt cạo đầu tiên thành công về mặt thương mại cho bộ phận Votator của Tập đoàn Girdler tại Hoa Kỳ (khoảng năm 1933-1935). Thiết bị này ban đầu được phát minh để sản xuất bơ thực vật liên tục. Cái tên "Votator" thậm chí còn trở nên đồng nghĩa với bộ trao đổi nhiệt bề mặt cạo trong một thời gian dài.

Những điểm đột phá trong nguyên lý hoạt động

Thiết kế cốt lõi của bộ trao đổi nhiệt bề mặt cạo đã khéo léo giải quyết các vấn đề nêu trên:

• Cơ chế cạo: Bên trong xi lanh trao đổi nhiệt, một rôto được trang bị các lưỡi cạo quay với tốc độ cao. Các lưỡi cạo, dưới tác động của lực ly tâm hoặc lò xo, bám sát vào thành xi lanh, liên tục cạo bỏ lớp màng vật liệu trên thành trong.

• Bốn ưu điểm chính:

1. Liên tục làm mới bề mặt truyền nhiệt: Ngăn ngừa sự bám dính và đóng cặn vật liệu, duy trì hiệu suất truyền nhiệt cực cao.

2. Trộn và cắt đồng đều: Đảm bảo quá trình gia nhiệt và làm nguội đồng đều toàn bộ vật liệu và cung cấp lực cắt có thể kiểm soát được, điều này rất quan trọng đối với quá trình kết tinh (như kết tinh chất béo và hình thành tinh thể đá).

3. Xử lý chất lỏng có độ nhớt cực cao: Cơ chế cạo và đẩy bằng cơ học cho phép nó xử lý các chất lỏng dạng sệt, kem và thậm chí cả dạng hạt mà các bộ trao đổi nhiệt truyền thống không thể xử lý được.

4. Thời gian lưu trú cực ngắn: Vật liệu đi qua bộ trao đổi nhiệt dưới dạng một lớp màng mỏng, rất phù hợp cho các vật liệu nhạy cảm với nhiệt và tối đa hóa việc bảo quản hương vị, màu sắc và chất dinh dưỡng của sản phẩm.

Phát triển và phổ biến

• Thập niên 1940 - 1950: Với sự tăng tốc của công nghiệp hóa thực phẩm trước và sau Thế chiến II, bộ trao đổi nhiệt bề mặt cạo được ứng dụng nhanh chóng trong ngành công nghiệp sữa, mứt và nước sốt. Quá trình đông lạnh liên tục kem là một ứng dụng mang tính bước ngoặt khác.

• Từ những năm 1960 đến nay: Lĩnh vực ứng dụng của chúng đã mở rộng từ ngành công nghiệp thực phẩm sang các ngành công nghiệp hóa chất, dược phẩm, hóa dầu và polyme nhựa. Chúng được sử dụng để xử lý các chất lỏng khó xử lý như polyme nóng chảy, parafin, nhựa đường, mỹ phẩm và dược phẩm.

• Tiến bộ công nghệ: Các bộ trao đổi nhiệt bề mặt cạo hiện đại đã có những bước tiến đáng kể về vật liệu (như sử dụng lớp phủ cứng chống mài mòn và ăn mòn), công nghệ làm kín, điều khiển tự động (kiểm soát chính xác nhiệt độ, áp suất và tốc độ) và thiết kế dạng mô-đun.

Bản tóm tắt

Nguồn gốc của bộ trao đổi nhiệt kiểu cào có thể được xác định chính xác vào những năm 1920 và 1930. Nó được phát minh để đáp ứng nhu cầu xử lý liên tục gia nhiệt, làm mát, kết tinh và khử trùng các vật liệu có độ nhớt cao và nhạy nhiệt trong ngành công nghiệp thực phẩm. Phát minh này là một cột mốc quan trọng trong lịch sử thiết bị công nghiệp chế biến, mở rộng chức năng "trao đổi nhiệt" đơn giản thành hoạt động kết hợp "trao đổi nhiệt và gia công cơ học". Cho đến ngày nay, nó vẫn đóng vai trò không thể thiếu trong nhiều lĩnh vực công nghiệp.

Thời gian đăng bài: 20/10/2025